针对薄壁类壳体零件的结构特点和加工难点进行工艺分析,制定相应的解决方案,通过检查机床精度、改进加工工艺及优化检测方法,最终解决了加工精度超差及精度稳定性问题,达到设计要求。

1 序言

薄壁类变速箱壳体零件,由于其结构特点,在加工中易受加工工艺、环境及设备条件等多方面因素的影响,导致此类零件的尺寸精度和几何公差不易保证,加工难度高,批量加工的稳定性差,因此需要从多方面进行分析,制定相应的解决方案。

2 零件的加工精度

加工一种薄壁类变速箱壳体零件,毛坯先在机床上进行半成品面和部分孔的粗加工,半成品零件如图1所示。在立式加工中心上进行精度要求高的孔和面的精加工,零件的装夹如图2所示,成品零件如图3所示。孔的尺寸公差等级达IT7级,孔距尺寸的公差等级达IT5~IT6级。

图1 半成品零件

图2 零件的装夹 图3 成品零件

图3 成品零件

成品零件检测时,孔径的尺寸公差基本都能达到和优于图样的公差等级要求,但是孔间距的尺寸精度有超差情况,且超差情况不一致、不稳定。

3 机床精度的复检

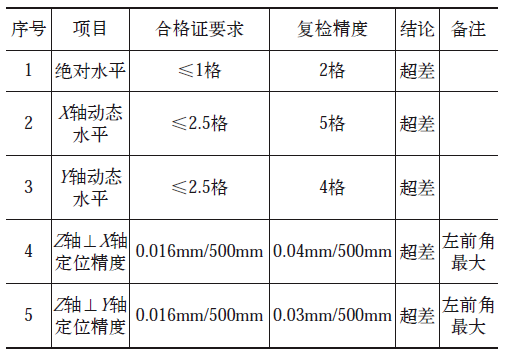

在检查时发现,机床未按设备地基图施工[1],机床未落到地基孔里,未进行灌胶固定,于是对机床的精度进行复检,结果见表1,机床水平精度和几何精度[2]均有变化,且超过合格证要求。

表1 机床精度复检结果

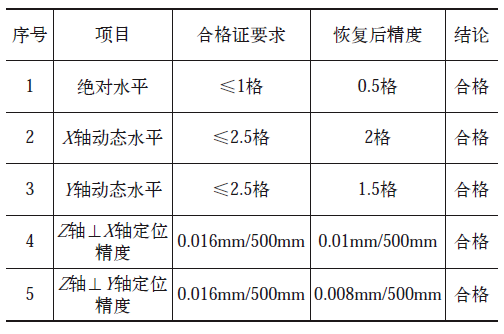

解决方案:恢复机床的水平精度和几何精度,使其达到出厂状态。机床精度恢复数据见表2。

表2 机床精度恢复数据

4 零件的加工和检测

4.1 问题分析

在工件的试切、检测和对数据的统计分析过程中发现,工件在不同的检测条件下三坐标复检,前后数据变化较大。

4.2 统计分析

在前期的试切和检测过程中,由于受三坐标检测条件的影响,机床试切的工件不能及时安排检测,发现不同批次前后检测数据波动较大,造成超差情况,随后在不同检测条件下对工件进行复检,发现前后数据变化较大,具体如下。

1)检测条件一:恒温前后对比。当天加工完送三坐标检测的数据,与在车间放置一夜后,第二天送三坐标检测,且放置了3h恒温后的复检数据对比发现,数据变化较大,工件上不同结构位置尺寸变化的方向并无一定的规律可循,有尺寸变大的+0.0297mm,也有尺寸变小的-0.0213mm。

2)检测条件二:环境大幅降温,零件未进行恒温前后对比。当天加工完送三坐标检测的数据,与在车间放置一夜后,第二天送三坐标检测,但未能恒温即复检的数据对比发现,当天降温达10℃,且未恒温的数据变化更大,有尺寸变大的+0.0286mm,也有尺寸变小的-0.0501mm。

而且与检测条件一恒温后检测的数据相比,恒温检测时,向尺寸加大方向变大+0.0297mm的685.08mm尺寸,环境大幅降温且未恒温检测时,却向尺寸减小方向变小了-0.0501mm,相差达0.0798mm;恒温检测时,向尺寸减小方向变小了-0.0213mm的206.332mm尺寸,环境大幅降温且未恒温检测时,却向尺寸加大方向变大了+0.0286mm,相差达0.0499mm。

4.3 结论

从数据对比分析得出,工件受以下3方面的影响:①工件受内应力变形影响。②工件受温度变化的影响。③工件受检测条件不一致影响。

4.4 处理方案

针对3方面影响因素的处理方案如下。

(1)减小工件内应力影响的处理方案 改进加工工艺路线,尽量把加工内应力较大的工序提前,要求较高的精加工工序[3]尽量靠后,使加工内应力得以提前释放,以减少内应力变形的影响[4]。改进前后加工工艺路线对比如下。

1)改进前:10铣面(铣大平面,铣φ136H7孔端面)→20铣面(铣φ100K7孔底面)→30镗孔(粗镗φ100K7孔留量)→40镗孔(粗镗2个φ90K7孔留量)→50铣面(铣2个φ90K7孔端面,铣φ100K7孔端面)→60倒角(φ136H7、φ100K7和φ90K7孔口倒角)→70钻孔(钻各孔及螺纹底孔)→80扩各孔→90倒角(孔口倒角)→100镗孔(精镗2个φ90K7孔)→110镗孔(精镗φ100K7孔,精镗φ25H9孔)→120镗孔(粗镗φ136H7孔留量)→130镗孔(精镗φ136H7孔留量)→140扩孔(扩2个φ10H7孔留量)→150扩孔(扩2个φ15H7孔留量)→160铰孔(铰2个φ10H7孔)→170铰孔(铰2个φ15H7孔)→180攻螺纹(各螺纹孔攻螺纹)。

2)改进后:10铣面(铣大平面,铣φ136H7孔端面)→20铣面(铣φ100K7孔底面)→30镗孔(粗镗φ100K7孔留量)→40镗孔(粗镗2个φ90K7孔留量)→50镗孔(粗镗φ136H7孔留量)→60铣面(铣2个φ90K7孔端面,铣φ100K7孔端面)→70倒角(φ136H7、φ100K7和φ90K7孔口倒角)→80钻孔(钻各孔及螺纹底孔)→90扩各孔→100倒角(孔口倒角)→110攻螺纹(各螺纹孔攻螺纹)→120镗孔(精镗2个φ90K7孔)→130镗孔(精镗φ100K7孔,精镗φ25H9孔)→140镗孔(精镗φ136H7孔留量)→150扩孔(扩2个φ10H7孔留量)→160扩孔(扩2个φ15H7孔留量)→170铰孔(铰2个φ10H7孔)→180铰孔(铰2个φ15H7孔)。

(2)减少温度变化影响的处理方案 零件加工完成后,在三坐标测量房间恒温3h后检测[5]。

(3)减少检测条件不一致影响的处理方案 除统一恒温时间外,在三坐标检测时,采用编程自动检测方法,避免为节省时间而使用手工采点的检测方法。

5 工艺改进效果

工艺改进后,进行批量加工和检测,每天左侧和右侧工位各3组,试切了2天,共加工12件壳体零件,从统计结果看,零件尺寸精度及精度稳定性满足要求,尺寸的最大波动也在所要求的公差带内。

6 结束语

针对薄壁类变速箱壳体零件的加工,总结出以下经验。

1)机床自身方面,严格按地基图要求施工,保证地基强度,确保机床精度的稳定性,同时机床的运动水平精度和几何精度调整得越高越好。

2)加工工艺方面,合理有效地控制毛坯铸造阶段的内应力,应做去应力退火处理,减少和消除铸件的内应力,稳定尺寸,减小变形;合理安排工艺路线,粗、精加工分开进行,工序中间增加时效处理,如振动时效,使加工内应力快速释放,减少应力变形。

3)环境因素及检测条件方面,因工件受环境温度变化影响较大,所以应尽量在恒温车间加工;加工前进行开机预热,首件调试需要参考三坐标检测结果时,尽量保证前后检测条件一致。